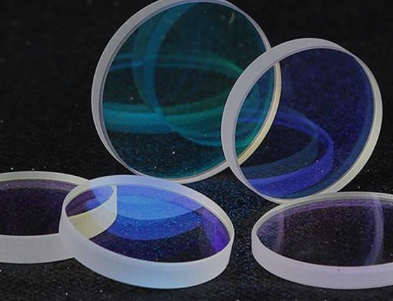

линзы: Какие элементы контроля используются для прецизионных оптических линз перед отправкой?

2025-09-02

Контроль прецизионных оптических линз обычно подразделяется на контроль качества поверхности, контроль внешних размеров, стресс-тестирование, контроль геометрической формы и точности поверхности, а также контроль оптических характеристик.

I.Качество поверхности линзы напрямую влияет на уровень рассеянного света, рассеивания и порог повреждения оптической системы лазером. Контроль качества поверхности подразделяется на контроль внешнего вида и контроль шероховатости (гладкости).

1. Контроль внешнего вида включает проверку на наличие таких дефектов, как грязь, царапины, питтинги, пузырьки, сколы кромок и (наличие обесцвечивания или пятен на покрытии) линзы. Основные методы включают визуальный контроль под стандартными источниками света и автоматизированный контроль с использованием технологий машинного зрения.

2. Контроль шероховатости поверхности осуществляется с помощью приборов для измерения среднего арифметического микроскопической шероховатости поверхности. Основное оборудование включает контактные профилометры, интерферометры белого света и атомно-силовые микроскопы.

3. Контроль внешних размеров измеряет такие параметры линзы, как длина, ширина, диаметр и толщина. Испытательное оборудование включает штангенциркули, микрометры, двухмерные координатно-измерительные машины, толщиномеры и трёхмерные координатно-измерительные машины.

II. Напряжение изделия напрямую связано с производительностью, надёжностью и сроком службы оптических систем. Для определения напряжений используется испытание в поляризованном свете, а для испытаний – тензодатчик.

III. Контроль точности поверхности имеет основополагающее значение для обеспечения качества изображения оптических систем. Погрешность волнового фронта/искажение волнового фронта (искажение распределения фазы волнового фронта после прохождения световых волн через линзу) является определяющим показателем качества изображения. Она учитывает множество факторов, включая форму поверхности, однородность и напряжение. Погрешность поверхности относится к отклонению фактической формы поверхности от идеальной (например, сферической, плоской или асферической), обычно выражаемому как PV (пиковая апертура) и RMS (среднеквадратичное значение). К этой категории также относятся такие аберрации, как апертурное число (N) и локальная погрешность (ΔN). Основным методом проверки формы поверхности линз является интерферометрия с использованием интерферометра белого света в качестве основного прибора. Для линз также проверяются важные геометрические характеристики, такие как радиус кривизны (радиус кривизны поверхности линзы, определяющий фокусное расстояние), толщина центра/края и фокусное расстояние линзы. Это ключевые оптические параметры сборки линзы. Необходимо определить децентрацию/наклон линзы (для линз это означает, совмещены ли центры оптических поверхностей; для собранных линз это означает отклонение между оптической осью и механической осью). Ключевое оборудование включает профилометры и интерферометры.

IV. Тестирование оптических характеристик. Спектральный анализ в основном используется для проверки коэффициента пропускания/отражения линзы. Основным испытательным оборудованием является спектрофотометр.

Высококачественная оптическая линза – это результат тщательного отбора сырья, многоэтапной точной обработки и контроля в процессе производства, а также комплексного стандартизированного процесса предотгрузочной инспекции. В конечном итоге она попадает к потребителю. Это делает его невероятно ценным, и в этом кроется секрет высокой стоимости прецизионных оптических линз.