Лазеры CO₂ в сочетании с твердотельными лазерами УФ выводят сварку двигателей электромобилей на новый уровень

2025-07-07

Производители электромобилей испытывают все большее давление, требуя оптимизировать операции, сократить расходы и улучшить качество продукции. Эти усилия имеют решающее значение для необходимого расширения доли рынка электромобилей, особенно на рынке с большим объемом, который очень чувствителен к совокупной стоимости владения (TCO) и где по-прежнему преобладают транспортные средства, работающие на топливе.

Одной из ключевых возможностей для оптимизации производства двигателей электромобилей является сварка шпильковых обмоток, процесс, который имеет решающее значение для надежности и производительности двигателя. Традиционные методы механической зачистки изоляции часто оказываются неэффективными, что приводит к неэффективности процесса, такой как повреждение поверхности, износ инструмента и задержки производства, которые увеличивают затраты и влияют на надежность процесса.

Лазерная зачистка и очистка предлагают преобразующую альтернативу, которая преодолевает ограничения механической зачистки, достигая при этом превосходных результатов при более низкой общей стоимости. В этой статье описывается инновационный двухэтапный процесс Coherent, который объединяет CO2-лазеры с ультрафиолетовыми (УФ) лазерами для получения чистых, готовых к сварке шпилечных обмоток. Представленные данные показывают, что этот метод обеспечивает новый, экономически эффективный способ для производителей электромобилей добиться более высокого качества сварки шпилечных двигателей.

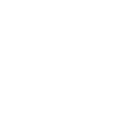

Обмотки в электродвигателях обычно изготавливаются из одной медной проволоки. Эти медные провода сгибаются в форме буквы «U» (отсюда и название «шпильковая обмотка»), а затем помещаются в сборку. Затем концы соседних шпильковых обмоток необходимо сварить вместе, чтобы добиться электрического соединения и сформировать одну непрерывную обмотку. Кроме того, некоторые альтернативные конструкции используют непрерывный плоский провод, который формируется в волнистую структуру (называется волновой обмоткой или S-образной обмоткой), а затем вставляется в пазы статора перед сваркой.

Все электродвигатели имеют обмотки с изоляцией. В двигателях со шпильковой обмоткой изоляция должна быть толще и прочнее, чтобы соответствовать их компактной конструкции и требованиям высокого напряжения, обычно предъявляемым к электромобилям.

Перед сваркой необходимо удалить небольшое количество изоляции с обоих концов каждой шпильковой обмотки. Это важно для обеспечения высококачественного электрического и механического соединения.

Традиционно эта задача в основном решалась с помощью механических методов, но существуют также одношаговые лазерные процессы с использованием инфракрасных (1 мкм) импульсных лазеров. Механическая зачистка подразумевает использование режущего инструмента для непосредственного контакта с поверхностью провода для соскабливания изоляции. Хотя эти методы являются стандартной практикой в течение многих лет, они представляют значительные проблемы в быстром производстве электромобилей.

Например, физический контакт, необходимый для механической зачистки, может соскоблить слой меди со шпильковой обмотки, оставляя текстурированную поверхность, которая может привести к зазорам между обмотками и проблемам с установкой компонентов, что ставит под угрозу целостность и однородность сварного шва. Кроме того, механические инструменты могут изнашиваться, что приводит к нестабильным процессам, частому обслуживанию, незапланированным простоям и потенциальным перерывам в производстве. Эти проблемы усугубляются низкой скоростью процесса, что затрудняет удовлетворение потребностей в крупносерийном производстве электромобилей.

Лазеры можно использовать для широкого спектра удаления материала, включая снятие изоляции. При снятии изоляции лазерная зачистка обеспечивает следующие преимущества:

- Лучшее качество сварки: обеспечивает чистую поверхность для оптимального качества сварки при полном удалении изоляции без повреждения медного провода.

- Сокращение времени обслуживания и простоя оборудования: отсутствует износ инструмента и исключается любая возможность заклинивания машины, что обеспечивает бесперебойный производственный процесс.

- Увеличение производительности: непрерывная зачистка при подаче провода повышает эффективность производства.

- Повышение согласованности: лазерная обработка без износа или контакта является стабильным и повторяемым процессом.

Очевидно, что лазерная обработка может привести к улучшению процесса. Но реальный вопрос заключается в следующем: «Какой лазер лучше использовать?» Другими словами, из множества возможных лазерных источников и реализаций, которые можно использовать для выполнения этого процесса, какой из них обеспечивает наилучший баланс высокого качества, высокой скорости и низкой стоимости для крупносерийного производства двигателей электромобилей?

Имея широкий ассортимент промышленных лазеров, Coherent смогла объективно исследовать это приложение, используя различные лазеры без какого-либо неотъемлемого предпочтения одной технологии перед другой.

Фактически, вместо того, чтобы искать один лазер, который лучше всего подходит для снятия изоляции со шпилек, Coherent разработала двухлазерный процесс для достижения оптимизированных результатов снятия изоляции. Такой подход обеспечивает клиентам наилучшее качество поверхности перед сваркой, доступное сегодня наиболее экономически эффективным способом. Основной мотивацией для исследования двухлазерного процесса было преодоление проблем с одношаговым процессом снятия изоляции с помощью лазера.

Одношаговое снятие изоляции с помощью лазера представляет собой компромисс между поглощением покрытия и поглощением меди. Длина инфракрасной волны волоконного лазера около 1 мкм нелегко поглощается покрытием, что приводит к выделению тепла на границе раздела, отслаиванию покрытия и образованию частиц в воздухе. Эти частицы мешают падающему лазерному лучу, влияя на чистоту намотки шпильки, и могут проникать в систему, вызывая частые простои для очистки. Кроме того, проникающий инфракрасный луч волоконного лазера не может полностью удалить остатки полимера с поверхности меди. Он может расплавить поверхность медной проволоки и подвергнуть медную поверхность воздействию изолирующих полимерных компонентов, таких как водород и углерод. Это загрязняет поверхность меди, что, в свою очередь, влияет на последующее качество сварки.

Двухэтапный процесс подготовки намотки шпильки на основе двух лазеров Coherent включает:

Для быстрого удаления большей части изоляционного слоя используется CO2-лазер средней мощности. Этот тип лазера хорошо подходит для высокопроизводительного удаления неметаллических материалов.

Затем используется импульсный маломощный наносекундный УФ-твердотельный лазер для удаления любых имеющихся остатков изоляции. Это обеспечивает чистую поверхность для сварки. Короткая длина волны твердотельных УФ-лазеров отлично подходит для высокоточной обработки материалов и особенно эффективна при удалении различных материалов, включая полимеры, другие органические материалы и медь.

Для первого этапа процесса объемной зачистки лазер Coherent J-5-10.6μm оказался идеальным источником. Хотя в слое изоляции намотки шпильки используются различные материалы (включая полиимид, полиэфиримид, полиэстер, полиэфиримид, полиамид, полиэфирэфиркетон, эпоксидную смолу и различные фторполимеры), все эти материалы сильно поглощают выходную длину волны лазера 10.6μm. Более того, для всех этих материалов скорость поглощения на 10.6μm выше, чем у других доступных длин волн CO2-лазера Coherent, таких как 9.4μm и 10.2μm.

Лазер Coherent J-5-10.6μm также имеет идеальные практические характеристики. Это полностью герметичный импульсный CO2-лазер со средней мощностью более 400 Вт, что означает, что он может выполнять высокопроизводительные операции по зачистке. Кроме того, его автономный и компактный корпус делает его идеальным для интеграции в автоматизированное оборудование.

Для второго этапа, процесса окончательной очистки, Avia LX 355-30-60 HE от Coherent продемонстрировал как раз правильное сочетание выходных параметров. Это твердотельный лазер с утроенной частотой и диодной накачкой, который выдает 30 Вт средней мощности на 355 нм. Самое главное, он поддерживает работу с частотой повторения до 300 кГц и энергией импульса до 500 мкДж. Это позволяет ему выполнять высокоточную абляцию на скоростях, необходимых для этого применения.

Avia LX 355-30-60 HE также разработан для легкой интеграции. И он интегрирует активный лазерный очистительный двигатель PureUV™ от Coherent для исключительно длительного срока службы и работы без обслуживания.

Компания Coherent Applications Lab исследовала множество различных процессов, прежде чем остановилась на двухэтапной комбинации, описанной выше. Различные лазеры были исследованы по отдельности и в комбинации, включая CO2-лазеры, наносекундные импульсные инфракрасные волоконные лазеры и наносекундные УФ-лазеры. Результаты обработки изолированных шпилечных обмоток были подробно проанализированы, и после того, как были определены наиболее перспективные лазерные источники, были оптимизированы конкретные параметры процесса.

В рамках тестирования рентгеновская фотоэлектронная спектроскопия (XPS) использовалась для анализа химии поверхности с целью характеристики и количественной оценки загрязняющих веществ. Именно на этом этапе Coherent обнаружила, что двухэтапный процесс лазерной зачистки (CO2-лазер в сочетании с УФ-лазером) является наиболее эффективным способом удаления всех остатков с поверхности меди перед лазерной сваркой.

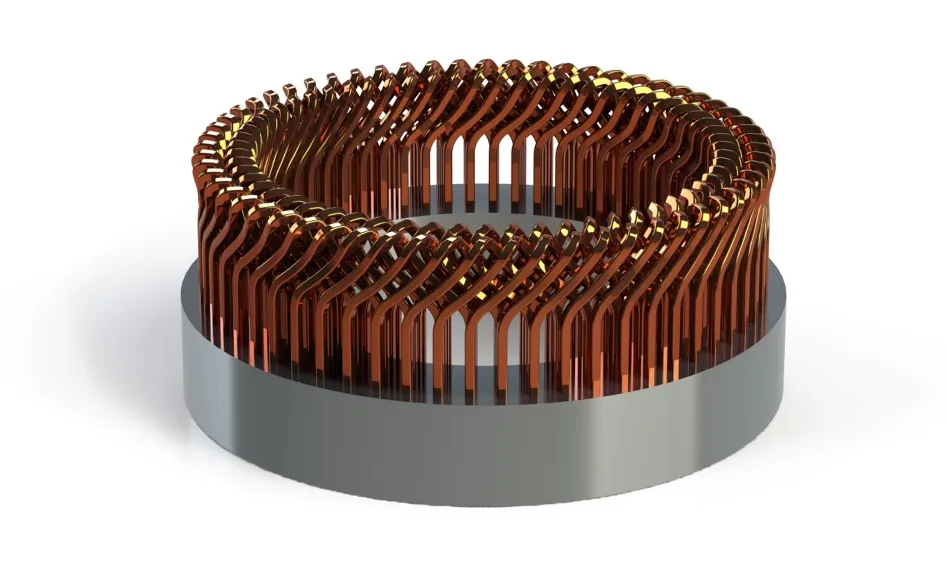

Серия фотографий на рисунке 3 сравнивает различные методы зачистки с использованием CO2-лазеров, наносекундных инфракрасных волоконных лазеров (FL) и наносекундных УФ-твердотельных лазеров. В верхнем ряду фотографий изоляционным материалом является полиамид (PA), а в нижнем ряду — полиэфирэфиркетон (PEEK). Даже при визуальном осмотре видно, что в обоих случаях сочетание CO2-лазера и УФ-лазера дало наилучшие результаты. Это также подтвердили реальные испытания сварки.

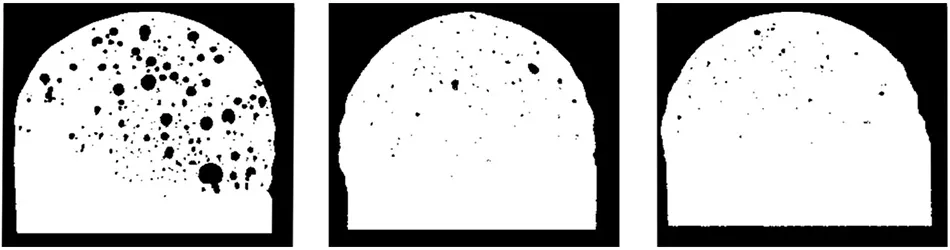

Конечно, самым важным показателем является качество сварки, полученное после процесса зачистки изоляции. На рисунке 4 показана серия рентгеновских снимков обмоток шпилек после сварки. Это указывает на то, что двухэтапный процесс (CO2-лазер + УФ-лазер) может в конечном итоге обеспечить лучшее качество сварки. Двухэтапный процесс зачистки CO2-лазером + УФ-лазером минимизирует пористость сварного шва, удаляя остатки полимера на поверхности перед сваркой. Хорошо известно, что остатки полимера содержат водород, углерод и другие органические элементы, которые могут попадать в расплавленную ванну в жидком состоянии, а затем образовывать поры в процессе затвердевания сварки, что может повлиять на механические и электрические свойства сварного шва.