Китай: лазерная очистка ржавчины на заводах?

2026-01-30

Лазерная очистка. Все сейчас говорят, особенно про Китай. Но когда слышишь ?лазерная очистка ржавчины на заводах?, в голове часто возникает картинка как из фантастики: луч прошёлся — и всё сияет. На деле всё куда прозаичнее и интереснее. Много шума, много маркетинга, но реальный процесс внедрения — это история про деньги, металл, пыль и постоянный поиск баланса между ?можно? и ?выгодно?. Попробую разложить по полочкам, как это выглядит изнутри, без прикрас.

От теории к цеху: где обещания сталкиваются с реальностью

Итак, берём типичный китайский завод по обработке металла. Ржавчина, окалина, старая краска — обычное дело. Теоретически лазер идеален: бесконтактно, экологично, локально. Начинаешь смотреть на конкретные установки. Часто привозят демонстрационный образец, мощностью в 500-1000 Вт. Красиво чистит небольшой образец. Но когда подносишь к реальной, массивной, слегка влажной балке — эффективность падает в разы. Мощности не хватает, скорость очистки становится неприлично низкой. Первый вывод, который приходит после пары таких демо: лазерная очистка — не волшебная палочка. Это инструмент под очень конкретные задачи. Например, для деликатной подготовки шва под сварку или очистки пресс-форм — да, отлично. Для тотальной зачистки огромного резервуара? Вопрос экономики.

Здесь часто кроется главный обман ожиданий. Менеджеры по продажам, особенно от новых брендов, любят говорить об ?абсолютной замене? пескоструйки. На практике же лазер чаще работает в паре с традиционными методами. Скажем, основную массу загрязнений снимают механически, а финишную, тонкую работу, особенно в углах и на сложном рельефе, доверяют лазеру. Это гибридный подход, который в Китае сейчас набирает обороты. Видел на одном из судоремонтных предприятий в Нинбо именно такую схему: сначала грубая зачистка, потом лазер для достижения нужного уровня Sa 2.5. Работает.

Ещё один нюанс — безопасность. Все знают про защитные очки. Но на реальном объекте важнее всего — вентиляция и пылеудаление. Лазерная очистка ржавчины не испаряет её в никуда. Она превращает её в мелкодисперсную пыль, облако оксидов металлов. Без хорошего вытяжного кожуха и респираторов уже через час в цеху будет стоять туман, опасный для лёгких. Многие небольшие цеха на первых порах этим пренебрегали, пока не сталкивались с жалобами рабочих и проверками. Теперь это обязательный пункт.

Оборудование: китайский рынок — это джунгли

Рынок оборудования в Китае колоссальный и очень разный. Можно условно разделить на три эшелона. Первый — крупные, известные бренды вроде HSG Laser или Max Photonics. Качество стабильное, цена высокая, документация полная. Второй эшелон — сотни региональных производителей, которые собирают установки из готовых компонентов (часто тех же лазерных источников Raycus или IPG). Здесь качество может ?плавать? от партии к партии. И третий — откровенный ноунейм, где главный козырь — цена в два раза ниже средней. Работать с последними — лотерея.

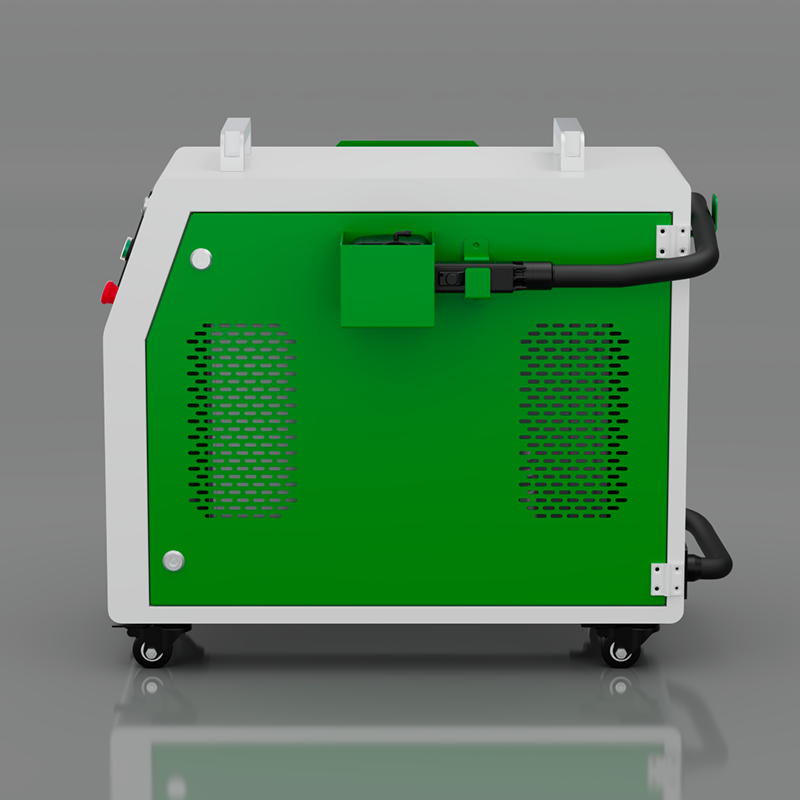

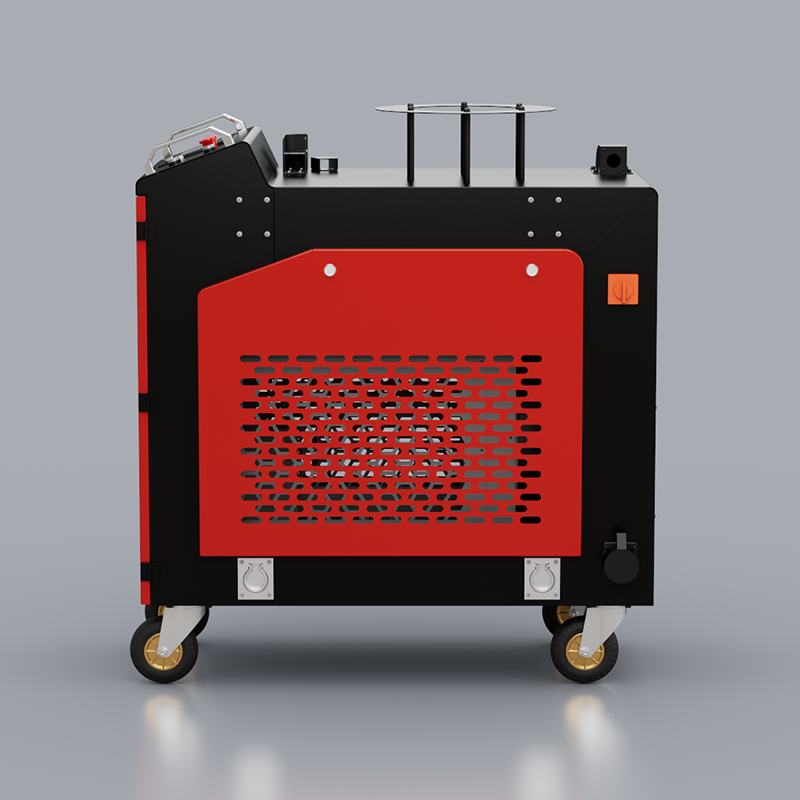

Вот, к примеру, столкнулся с историей про компанию Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, ООО. Специализируются именно на лазерной очистке и сварке. Базируются в технологической зоне в Чэнду, что обычно говорит о серьёзных намерениях. Смотрел их оборудование на одной из выставок в Шанхае. У них интересный подход к интеграции машинного зрения в процесс очистки — камера сканирует поверхность и автоматически регулирует параметры лазера для неравномерной коррозии. Не просто ?включил и води?, а адаптивная система. Это уже уровень выше простого аппарата. Их сайт (https://www.mrj-laserclean.ru) стоит глянуть, чтобы понять, в каком направлении движется инженерия в этой области — не просто продажа ?железа?, а комплексные решения под задачи.

Но даже с хорошим оборудованием встаёт вопрос обслуживания. Волоконный лазер — штука надёжная, но оптику (коллиматоры, фокусирующие линзы) нужно регулярно чистить от той самой пыли, которую он же и поднимает. На одном из заводов в Тяньцзине видел установку, которая через полгода работы начала терять в эффективности. Оказалось, техник просто боялся лишний раз трогать оптический модуль, чтобы не сбить юстировку. Пришлось вызывать инженеров. Отсюда мораль: покупая лазер, ты покупаешь и необходимость в обученном персонале. Без этого он быстро превращается в очень дорогой и бесполезный ящик.

Экономика процесса: когда окупаемость — не пустой звук

Давайте считать. Стандартная установка для очистки мощностью 1000-1500 Вт от среднего китайского производителя обойдётся в сумму, грубо, от 80 до 150 тысяч долларов. Плюс оснастка, пылеудаление, обучение. Сравниваем с пескоструйкой. Аппарат дешевле, но расходники (абразив), утилизация отходов, огромные трудозатраты и простой из-за необходимости герметизации зоны работы. Лазер выигрывает в скорости на сложных контурах и в чистоте процесса (нет вторичных отходов).

Ключевой параметр окупаемости — не цена аппарата, а стоимость владения и скорость выполнения конкретных операций. На заводе по производству металлоконструкций в Сучжоу проводили внутренний аудит. Для очистки сварных швов на нестандартных изделиях лазер окупился за 14 месяцев за счёт сокращения времени операции на 60% и отказа от последующей промывки деталей от абразива. Но для очистки ровных листовых поверхностей большой площади экономика была уже не в пользу лазера. Вывод: считать нужно под каждую задачу отдельно.

Есть и скрытые экономические плюсы. Всё больше китайских заводов работают на экспорт, и европейские заказчики всё строже с экологическими стандартами. Предъявить процесс очистки без химикатов и тонн токсичной абразивной пыли — это уже конкурентное преимущество. Лазер здесь становится не просто инструментом, а элементом ?зелёного? имиджа предприятия. Это сложно перевести в цифры, но в долгосрочных контрактах этот фактор весит немало.

Практические ловушки и неудачи

Не всё гладко. Был у меня опыт на сталелитейном заводе. Попробовали чистить лазером чугунную опоку с многолетними наслоениями формовочной смеси и окалины. Лазер мощностью 2 кВт справлялся, но медленно. А главное — под тонким верхним слоем оказывалась пористая структура чугуна, и лазер, выжигая загрязнения из пор, фактически перегревал поверхность, создавая микротрещины. Пришлось отказываться. Это был ценный урок: лазерная очистка требует понимания не только загрязнения, но и базового материала. Для чугуна, некоторых сплавов алюминия с высоким содержанием магния — метод может быть неприменим или требовать крайне осторожных настроек.

Другая частая проблема — цветные металлы. Медь, латунь отлично отражают лазерное излучение на определённых длинах волн. Стандартное 1064 нм волоконного лазера для них неэффективно, большая часть энергии отражается, рискуя повредить саму оптику обратным лучом. Нужны либо другие длины волн (например, 532 нм), либо специальные поглощающие покрытия на поверхность перед очисткой. Это усложняет и удорожает процесс. Видел попытки чистить медные шины на электротехническом заводе — в итоге вернулись к химической пасте, оказалось быстрее и дешевле.

И конечно, человеческий фактор. Оператор, привыкший к грубой работе шлифмашинкой, должен перестроиться на управление роботизированным манипулятором или даже ручным пистолетом с филигранной точностью. Это психологически сложно. На одном предприятии была высокая текучка как раз среди операторов нового лазерного комплекса — люди жаловались на монотонность и напряжение от необходимости постоянной концентрации. Пришлось пересматривать систему смен и вводить более дробные перерывы.

Взгляд вперёд: интеграция и автоматизация

Сейчас тренд в Китае — не продажа отдельных аппаратов, а интеграция лазерной очистки в автоматические линии. Например, на производстве ветряных башен: после сварки кольцевых швов портал с лазерной головкой едет по рельсам и автоматически зачищает шов перед покраской. Всё в одном цикле, без перемещения тяжелейшей конструкции. Это уже не просто очистка, а элемент Industry 4.0.

Второе направление — мобильные решения. Аппараты на колёсах или даже на гусеничном ходу для работы в полевых условиях, на судах, в резервуарах. Здесь китайские производители активно работают над снижением веса и повышением автономности (аккумуляторы, генераторы). Упомянутая ранее Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, судя по их портфолио, как раз развивает это направление, предлагая решения для энергетики и судостроения. Это логично, ведь именно там потребность в беcпыльной, мобильной очистке максимальна.

И третий, может быть, самый важный вектор — интеллектуализация. Системы на основе машинного зрения, которые анализируют поверхность в реальном времени и подбирают мощность, скорость сканирования, шаг. Это позволяет одним проходом обрабатывать поверхности с переменной степенью загрязнения без риска повреждения основы. Пока это дорого, но именно за этим будущее. Это превращает лазер из ?умной горелки? в настоящий технологический инструмент с обратной связью.

Итоговые мысли: место лазера в цеху

Так что же, лазерная очистка ржавчины на китайских заводах — миф? Нет, это реальность, но очень избирательная. Это не революция, которая завтра заменит всё и вся, а эволюция. Постепенное замещение там, где это даёт явный экономический или технологический эффект: в задачах высокой точности, в автоматизированных линиях, в условиях жёстких экологических требований.

Она не живёт в вакууме. Её успех зависит от грамотного выбора оборудования (не самого дешёвого), от обучения людей, от вдумчивого анализа каждой конкретной задачи ?на берегу?. И да, от готовности инженеров завода экспериментировать и иногда ошибаться. Как с той чугунной опокой.

Сейчас лучшие примеры внедрения — это не громкие пресс-релизы, а тихая, ежедневная работа на сотнях предприятий, где лазерная головка монотонно, но безупречно чистит сварной шов за сварным швом, экономя время, деньги и нервы. Именно там она и доказывает своё право на место в цеху. А всё остальное — шум и маркетинг, которые постепенно, но верно, отсеиваются практикой.