Китайский экспорт лазерных сварочных аппаратов?

2026-01-07

Когда слышишь этот вопрос, первое, что приходит в голову — дешёвые аппараты с Alibaba и проблемы с качеством. Но реальность, по крайней мере за последние лет пять, сильно изменилась. Если раньше китайский лазер ассоциировался только с ценой, то сейчас многие, кто в теме, ищут уже не просто китайский, а конкретного производителя с конкретными решениями. И вот тут начинается самое интересное.

От железа к системам: как сместился фокус

Раньше, лет семь-восемь назад, основной запрос был на сам аппарат — источник, голову, систему ЧПУ. Привезли, подключили, и пусть работает. Качество сварки часто было лотереей, особенно для ответственных швов. Тонкий металл горел, на толстом не хватало проплавления, а про стабильность луча и его модуляцию многие поставщики могли говорить часами, но на практике показать нечего.

Сейчас же тренд сместился в сторону готовых технологических решений. Покупатель, особенно из промышленного сектора, хочет не коробку с излучателем, а гарантированный результат на своём конкретном изделии — будь то корпус электроники, элемент кузова или трубопроводная арматура. Поэтому ключевым стал не сам лазерный сварочный аппарат, а прикладное ПО, система слежения за швом, адаптивное управление мощностью. Китайские инженеры это быстро уловили.

Яркий пример — компании, которые выросли из простых сборочных цехов в полноценных интеграторов. Они теперь присылают не просто коммерческое предложение, а отчёт по испытаниям на образцах заказчика, записанные параметры сварки, данные микрошлифов. Это уже другой уровень доверия. Однажды мы тестировали станок для сварки нержавеющих труб — так инженеры из Китая дистанционно настраивали параметры импульса, наблюдая за процессом через нашу камеру. Результат вышел на 30% лучше, чем у старого европейского аппарата.

Подводные камни логистики и послепродажки

Всё упирается в сервис. Можно купить великолепный по характеристикам аппарат, но если через полгода выйдет из строя чип в источнике, а ждать замену два месяца — производство встанет. Раньше это был главный кошмар. Сейчас многие серьёзные игроки, особенно те, кто целенаправленно работает на экспорт, создают склады запчастей в ключевых регионах, например, в России или Казахстане. Но не все.

Здесь важно отличать производителя от торговой компании. Первые, как правило, готовы вкладываться в долгосрочную поддержку. Вторые — часто исчезают после гарантийного срока. Один наш неудачный опыт был связан как раз с таким посредником: аппарат для сварки уплотнительных колец работал полгода, потом начались сбои в системе охлаждения. Ответа от поставщика мы так и не дождались, пришлось чинить локально, переплачивая втридорога.

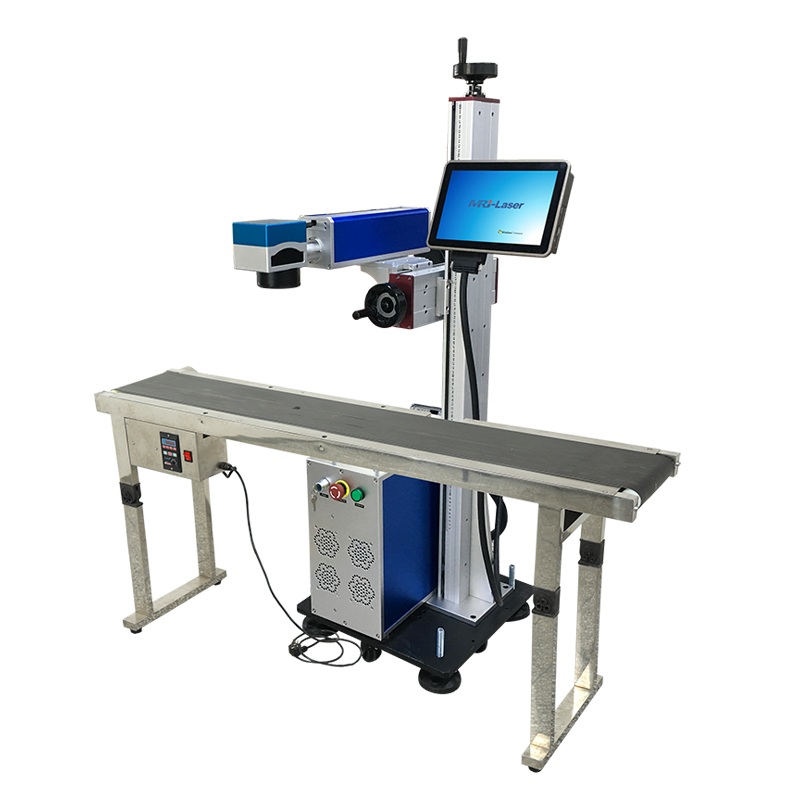

Поэтому сейчас мы всегда запрашиваем не только сертификаты на оборудование, но и список реализованных проектов в регионе СНГ, контакты местного сервисного инженера или партнёра. Наличие физического офиса или склада — огромный плюс. Например, знаю, что компания Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, ООО (https://www.mrj-laserclean.ru), которая позиционирует себя как производитель решений для лазерной очистки, сварки и маркировки, активно развивает дилерскую сеть. Их сайт, кстати, вполне информативный, с техническими описаниями, что уже говорит о некоторой открытости.

Нишевые решения против универсальных монстров

Ещё одно заметное изменение — сегментация рынка. Вместо того чтобы пытаться делать аппарат для всего, китайские фабрики стали занимать конкретные ниши. Кто-то специализируется на волоконных лазерах для высокоскоростной сварки тонкого листа (актуально для электроники), кто-то — на твердотельных импульсных аппаратах для ювелирки или точного приборостроения.

Это очень правильный ход. Универсальный станок всегда будет проигрывать специализированному в своей области. Видел недавно установку для сварки аккумуляторных шин (busbar) для электромобилей — скорость, точность и система визуального контроля были отточены именно под эту задачу. Никаких лишних функций, зато эффективность зашкаливала. И сделано это было в Китае, причём по цене, в разы ниже немецких аналогов.

Для среднего производства это идеальный вариант. Не нужно переплачивать за бренд и за функции, которые никогда не понадобятся. Главное — чётко сформулировать задачу: какие материалы, толщины, требования к скорости и эстетике шва. Тогда китайский производитель сможет предложить максимально точное решение.

Цена vs. Стоимость владения

Все по-прежнему смотрят на ценник. Но умные покупатели начинают считать стоимость владения. Дешёвый источник может потреблять на 20-30% больше электроэнергии. Недорогая оптика быстро загрязняется и теряет эффективность, требуя частой замены. А экономия на системе охлаждения может вылиться в простои из-за перегрева.

Сейчас многие китайские производители среднего и высокого сегмента это понимают и сами акцентируют внимание на TCO (Total Cost of Ownership). В спецификациях стали появляться данные не только о пиковой мощности, но и о КПД источника, о ресурсе излучателя, о гарантии на оптический путь. Это серьёзная заявка на конкуренцию с европейскими и американскими брендами.

Например, при выборе аппарата для сварки корпусов из алюминия мы сравнивали два варианта: бюджетный и более дорогой от проверенного производителя. В первом случае была проблема со стабильностью луча в длительной работе — шов плыл. Второй, с активной системой стабилизации и качественным коллиматором, работал как часы. Переплата на старте окупилась за полгода за счёт отсутствия брака и простоев.

Будущее: интеграция и умное производство

Взгляд уже устремлён вперёд. Простой экспорт лазерных сварочных аппаратов как товара уходит в прошлое. Будущее за экспортом цифровых ячеек. Речь идёт о полной интеграции лазерной сварочной станции в производственную линию, с передачей данных в MES-систему, с предиктивной аналитикой износа компонентов, с автоматической подстройкой под изменение материала.

Китайские компании здесь не отстают, а в чём-то даже задают тренд благодаря гибкости разработки. Их системы управления (той же Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, ООО заявляет о разработке софта) часто более открыты для кастомизации и интеграции со сторонним оборудованием, чем закрытые системы западных вендоров.

Вывод? Рынок созрел. Китайский лазер для сварки — это уже не синоним риска, а вполне взвешенный выбор, если подходить к нему с умом. Нужно чётко знать свои задачи, глубоко изучать конкретного производителя, смотреть на его портфолио и, что критически важно, на наличие реальной сервисной поддержки в твоём регионе. Тогда можно получить технологическое преимущество за разумные деньги. А это, в конечном счёте, и есть главная цель любого производства.