Китайские лазерные сварочные мини-заводы: перспективы?

2026-01-02

Когда слышишь ?китайские лазерные мини-заводы?, первое, что приходит в голову — это, наверное, дешёвые компактные установки ?под ключ? для мелкосерийного производства или ремонта. Но реальность, как обычно, сложнее и интереснее. Многие ожидают готового решения из коробки, а сталкиваются с необходимостью глубокой адаптации. Сам термин ?мини-завод? иногда вводит в заблуждение, создавая образ чего-то автономного и предельно простого. На деле же это часто комплексное решение на базе лазерного источника, ЧПУ-манипулятора и системы управления, которое требует не меньше, а порой даже больше внимания к интеграции, чем отдельные станки.

От ожиданий к реальности: что скрывается за концепцией

Идея привлекательна: привез контейнер, подключил к сети, и вот у тебя уже работает участок для лазерной сварки тонкостенных труб или сложных корпусных деталей. В теории. На практике ключевым становится не сам лазер, хотя его мощность и стабильность, конечно, критичны, а именно система управления и совместимость всех компонентов. Китайские производители здесь пошли разными путями. Одни предлагают действительно замкнутые системы с проприетарным софтом — это просто в запуске, но кошмар для любой модификации. Другие, более продвинутые, строят решения на открытых платформах, позволяя интегрировать, скажем, сторонние камеры машинного зрения для контроля шва.

Вот тут и возникает первый профессиональный водораздел. Если тебе нужно варить однотипные детали годами — закрытая система может быть надёжным выбором. Но если речь о мелкосерийном, разнообразном производстве, где сегодня — нержавейка, завтра — алюминий, а послезавтра — титан, то гибкость становится важнее кажущейся простоты. Я видел проекты, где из-за жёсткой привязки к одному ПО клиент был вынужден отказываться от модернизации линии, потому что ?мини-завод? не мог ?общаться? с новым роботом-загрузчиком. Это важный урок.

Ещё один нюанс — сервис и ?железная? логика. Мини-завод — это не станок, его сложнее демонтировать и отправить на ремонт. Поэтому наличие вменяемой сервисной поддержки на территории СНГ или хотя бы понятных дистанционных протоколов диагностики — это не опция, а must-have. Некоторые поставщики этого не понимают, считая, что продали коробку и на этом всё. А потом начинаются долгие недели ожидания инженера или попытки дистанционно объяснить, какой именно модуль вышел из строя.

Кейс: интеграция в неидеальных условиях

Расскажу про один опыт, не совсем удачный, но показательный. Заказчик из Беларуси приобрёл такой комплекс для сварки корпусов вентиляционного оборудования. Лазер — волоконный, 1.5 кВт, с oscillating-головкой для заполнения зазоров — вроде бы всё для его задач подходило. Проблемы начались на этапе пусконаладки. Техническая документация была переведена машинно, ключевые моменты по калибровке оптики приходилось выяснять через час видео-звонков с Китаем с участием переводчика.

Самым же большим камнем преткновения стали сварочные технологические пакеты (welding database), зашитые в систему. Они были рассчитаны на идеально подготовленные кромки, как в лаборатории. В реальности же у заказчика были допустимые, но присутствующие зазоры и небольшая окалина. Система либо отказывалась начинать сварку, выдавая ошибку по зрению, либо вела шов, но с дефектами. Пришлось фактически заново, методом проб и ошибок, создавать базу параметров прямо на месте, что заняло почти три недели вместо запланированных пяти дней. Это типичная история, когда ?готовое? решение требует глубокой подстройки под местную производственную культуру.

В этом же проекте положительно отметил работу системы газовой защиты, которая была хорошо продумана и эффективно работала с нержавеющей сталью. Но опять же — её настройки изначально не были синхронизированы с изменением мощности лазера в реальном времени, что пришлось дорабатывать. Такие мелочи и создают общую картину.

Где может сработать? Нишевые применения

Несмотря на сложности, перспективы у таких решений я вижу очень конкретные. Это не замена крупным поточным линиям, а инструмент для ниш. Например, ремонт и производство штучной продукции: лопатки турбин, элементы пресс-форм, хирургический инструмент. Здесь важна точность и минимальная зона термического влияния, которую даёт лазер, а объёмы не требуют гигантских линий.

Ещё одно направление — это быстрое развёртывание производства в удалённых местах, например, для обслуживания горнодобывающей техники. Привез модуль, установил в цеху, и можно варить износостойкую наплавку на ковши экскаваторов. Но для этого сам мини-завод должен быть ?заточен? под жёсткие условия: перепады напряжения, пыль, неидеальная подготовка поверхностей. Не все китайские комплексы на это способны, нужно очень внимательно смотреть на исполнение компонентов.

Взгляд на поставщиков: профессионалы vs. сборщики

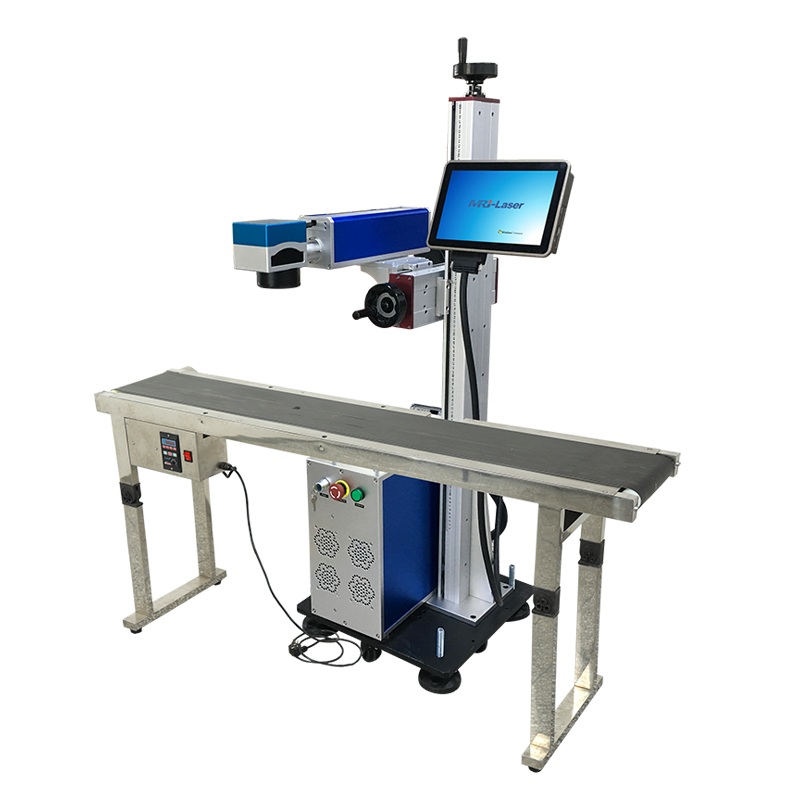

Рынок неоднороден. Есть компании, которые позиционируют себя как интеграторы, но по сути просто собирают станки из покупных компонентов. Их предложения часто дешевле, но риски выше. А есть настоящие инженерные предприятия, которые сами разрабатывают ключевые системы, особенно управление и ПО. К последним, судя по опыту коллег и открытой информации, можно отнести, например, Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, ООО. Они базируются в технологической зоне в Чэнду и заявляют о специализации не только на сварке, но и на лазерной очистке, маркировке, машинном зрении. Это важный признак — компания, которая глубоко погружена в несколько смежных лазерных технологий, как правило, имеет более системный подход. Их сайт (https://www.mrj-laserclean.ru) демонстрирует именно такой комплексный портфель, что внушает больше доверия, чем страницы, где продаётся ?всё и сразу?.

Работа с такими профильными поставщиками обычно проходит иначе. Они чаще готовы обсуждать техзадание до продажи, могут адаптировать ПО под специфические задачи (ту же самую сварку с зазором) и, что критично, имеют более внятную техническую поддержку. Цена может быть на 15-25% выше, но эти проценты часто окупаются на этапе ввода в эксплуатацию и при дальнейшей работе. Ключевой вопрос, который я всегда задаю теперь: ?Разрабатываете ли вы свою систему управления и можете ли вы предоставить API или инструменты для её тонкой настройки под наши материалы??. Ответ многое проясняет.

Технические тонкости, о которых часто молчат

Помимо софта, есть ряд ?железных? моментов, определяющих успех. Во-первых, источник лазера. Китайские волоконные источники (такие как Max, JPT, Raycus) стали значительно лучше за последние 5 лет. Но в составе мини-завода источник работает не в идеальных лабораторных условиях, а в связке с другими системами. Важно, как организовано его охлаждение, как проложены волоконные кабели (риск перегибов и повреждений), как реализована защита от обратного отражения (back-reflection) — особенно критично при сварке меди или алюминия.

Во-вторых, механика. Линейные направляющие, сервоприводы — насколько они рассчитаны на многолетнюю работу в режиме постоянных стартов и остановок? Я видел случаи, когда через полгода интенсивной работы появлялся люфт в портальной системе, что убивало точность сварки. Качественная механика из Тайваня или Японии, используемая в топовых комплексах, — это совсем другая история надёжности и, соответственно, стоимости.

В-третьих, система подачи и контроля защитного газа. Казалось бы, мелочь. Но в мини-заводе она должна быть полностью автоматизирована и интегрирована в цикл. Нередко встречаются упрощённые схемы с постоянным расходом, что ведёт к перерасходу дорогого аргона или гелия при сварке алюминия и не обеспечивает оптимального качества шва в начале и конце.

Итоговые соображения: перспектива есть, но с оговорками

Так есть ли перспективы у китайских лазерных сварочных мини-заводов? Мой ответ — да, но для очень конкретных сценариев использования. Это инструмент для тех, кто готов вложить время и силы не только в покупку, но и в адаптацию, кто имеет чётко очерченную, относительно узкую номенклатуру изделий или понимает ценность мобильности решения.

Главный тренд, который я наблюдаю, — это движение от продажи ?чёрного ящика? к продаже настраиваемой платформы. Умные поставщики уже это поняли. Будущее, на мой взгляд, за модульными системами, где клиент может выбрать источник нужной мощности, манипулятор с нужной зоной работы и ПО с нужным уровнем открытости. И здесь компании вроде Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, с их заявленной компетенцией в разработке систем управления, находятся в более выигрышной позиции, чем простые сборщики.

Стоит ли связываться? Если у вас есть свой технолог, готовый к возне с настройками, и вы покупаете не у первого попавшегося поставщика, а у проверенного интегратора с хорошей репутацией и примерами внедрений в СНГ — тогда да. Это может дать серьёзное конкурентное преимущество в гибкости и скорости запуска новых продуктов. Если же вы ищете ?включил и работай? без лишних хлопот — возможно, стоит рассмотреть другие варианты или быть готовым к более высоким затратам на этапе интеграции. Всё упирается в реалистичность ожиданий и глубину технического аудита перед покупкой.