Как Китай развивает лазерную сварку?

2026-01-11

Когда говорят о китайской лазерной сварке, многие сразу представляют горы дешёвого оборудования. Это, пожалуй, главное заблуждение. Реальность сложнее и интереснее. Да, массовый сегмент есть, но драйвер роста сейчас — это не цена, а глубокая интеграция в конкретные, часто очень требовательные, производства. Развитие идёт не по учебнику, а методом проб, ошибок и быстрой адаптации к запросам заводских цехов.

От копирования к системным решениям

Раньше всё сводилось к закупке импортных источников, в основном немецких, и сборке вокруг них станины. Сварка получалась, но система была ?глухой?. Никакой обратной связи, контроль — на глазок оператора. Сейчас вектор сместился. Ключевое слово — система управления. Китайские инженеры активно разрабатывают софт и аппаратуру для мониторинга процесса в реальном времени. Датчики плазмы, пирометры, иногда даже простейшие системы машинного зрения для слежения за стыком.

Например, в производстве аккумуляторных батарей для электромобилей. Там требования к сварке шпилек и токосъёмников запредельные. Просто мощный луч — мало. Нужно точно контролировать глубину проплава, не допуская прожога тонкой подложки. Видел, как на одной китайской линии внедрили камеру с алгоритмом, который по колебаниям плазмы предсказывает возможный дефект и корректирует мощность на лету. Система сырая, иногда глючила, но сам подход показателен — они бьют не по железу, а по ?интеллекту? процесса.

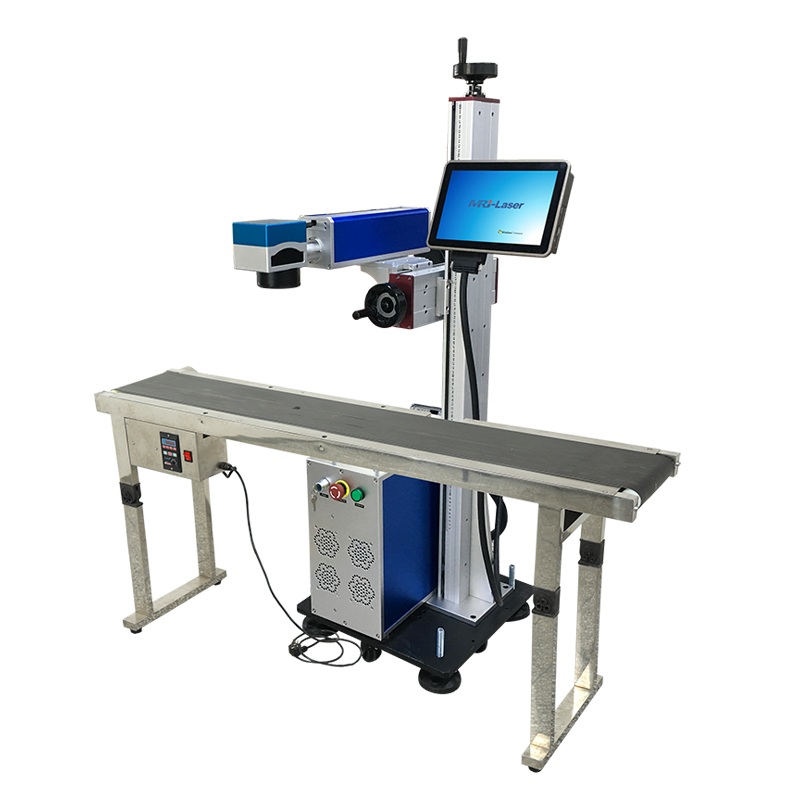

Это рождает новый тип компаний. Уже не просто производители станков, а интеграторы. Они приходят на завод с задачей: ?Нам нужно сваривать этот узел с такой скоростью и таким качеством?. И разрабатывают под это готовый ?под ключ? комплекс. Как раз к этому тренду относится и компания вроде Чэнду МRJ-ЛАЗЕРНАЯ ТЕХНОЛОГИЯ, ООО. Если посмотреть на их сайт mrj-laserclean.ru, видно, что они позиционируют себя не как продавцы аппаратов, а как специалисты по лазерной очистке, маркировке, сварке и машинному зрению, делая упор на разработку систем управления. Это и есть та самая ниша — закрытие комплексной технологической задачи, где лазерная сварка лишь один из этапов.

Материалы и ?неудобные? применения

Ещё один полигон для развития — это сварка разнородных и сложных материалов. Активно идёт работа с алюминиевыми сплавами, где вечная проблема — поры и горячие трещины. Китайские технологи экспериментируют с бифилярными лучами, с модуляцией мощности на высоких частотах. Не всегда получается с первого раза. Помню историю на одном заводе по производству теплообменников: пытались варить алюминий с медью для переходников. Стандартные параметры давали хрупкую интерметаллидную прослойку. Месяц ушёл на подбор прерывистого импульсного режима и поддува специальной газовой смеси, а не просто аргона. В итоге вышли на приемлемый результат, но процент брака всё равно выше, чем при сварке однородных материалов.

То же самое с титаном. Здесь главный вызов — защита зоны сварки. Китайские цеха часто не могут позволить себе дорогие камеры с контролируемой атмосферой. Поэтому развивают технологии локальной защитной среды с помощью специальных сопел-насадок, которые создают газовый ?колпак? именно вокруг сварочной ванны. Эффективность, конечно, ниже, чем в камере, но для многих изделий достаточно. Это типично прагматичный подход: найти технологически адекватное решение, которое будет рентабельно в условиях конкретного производства.

Отдельная песня — ремонтная и гибридная сварка. Лазерно-дуговая сварка (ЛАД) сейчас в большом тренде, особенно в судостроении и при изготовлении толстостенных металлоконструкций. Китайские производители быстро скопировали базовые концепции, но столкнулись со сложностью синхронизации двух процессов. Дуга нестабильна, её нужно ?вести? за лазером. Видел установки, где китайская сторона применила свойственный им подход: поставили дешёвый, но быстрый контроллер и написали эмпирический алгоритм управления, который не идеален теоретически, но на практике, после двухнедельной ?обкатки? на реальном шве, начинает работать достаточно стабильно. Это ?костыль?, но он едет.

Роль государства и рыночное давление

Нельзя не упомянуть господдержку. Она есть, но не в виде прямых дотаций заводам. Чаще это создание технопарков, где университеты и компании ведут совместные НИОКР, или госзаказы на высокотехнологичное оборудование для аэрокосмической отрасли и энергетики. Эти заказы становятся испытательным полигоном. Например, требования к сварке корпусов топливных элементов для ракет-носителей нового поколения заставляют выходить на совершенно иной уровень контроля качества. Опыт, полученный при выполнении такого заказа, потом волнами расходится по гражданским секторам.

Но главный драйвер — всё же жёсткий внутренний рынок. Конкуренция бешеная. Завод-заказчик хочет за те же деньги получить не просто сварку, а гарантированную и документированную прочность шва. Это рождает спрос на системы сбора данных. Теперь каждая сварная точка в процессе может ?вести журнал?: мощность, скорость, смещение луча. Это уже не просто процесс, это часть ?цифрового двойника? изделия. Китайские производители оборудования быстро сориентировались и стали предлагать такие возможности даже в среднебюджетных моделях, пусть и с упрощённым функционалом.

Именно это рыночное давление толкает к развитию периферии лазерной сварки. Качество лазерной сварки на 30% зависит от подготовки кромок и состояния поверхности. Отсюда бум смежных технологий, таких как лазерная очистка. Компании, которые умеют и чистить поверхность лучом, и потом её варить, получают преимущество. Они могут гарантировать клиенту весь технологический цикл. Возвращаясь к примеру MRJ Laser — их акцент и на очистке, и на сварке, и на зрении логичен. Они продают не аппарат, а надёжность конечного шва, обеспечивая контроль всех этапов.

Слабые места и куда дальше

Конечно, не всё гладко. Ахиллесова пята — базовые компоненты. Высококачественные оптоволокно для передачи луча, коллиматоры и фокусирующие линзы с долгим сроком службы, некоторые типы лазерных диодных модулей — всё это часто закупается за рубежом. Хотя своё производство растёт, но по стабильности параметров и ресурсу пока есть отставание. Это сдерживает развитие самых высокомощных и прецизионных систем, где надёжность каждого элемента критична.

Другая проблема — кадры. Опытных технологов, которые понимают не только кнопки на пульте, но и металловедение, и физику процесса, всё ещё мало. На многих заводах настройку ведут методом ?научного тыка?, тратя уйму материала на подбор режимов. Это тормозит внедрение. Сейчас эту нишу начинают заполнять вендоры, которые поставляют не только оборудование, но и готовые технологические карты (базы данных параметров) под распространённые материалы, а также проводят серьёзное обучение.

Куда движется развитие? Видится несколько точек. Во-первых, дальнейшая миниатюризация и рост мощности волоконных лазеров. Это позволит встраивать сварочные головки в более компактные роботизированные ячейки. Во-вторых, искусственный интеллект для адаптивного управления. Не просто фиксация данных, а их анализ и автонастройка в реальном времени. Первые робкие шаги в этом направлении уже есть. И в-третьих, удешевление. Не самого оборудования, а стоимости владения. За счёт увеличения срока службы компонентов, снижения потребления газа и электроэнергии. В этом китайские производители, с их умом считать каждую копейку, могут преуспеть очень сильно.

Личный опыт вместо выводов

Работая с разными заводами, видишь, что успех внедрения лазерной сварки в Китае часто зависит от простых, приземлённых вещей. Не от рекламных буклетов с максимальной мощностью, а от того, насколько легко обслуживать установку, чистить линзы, менять сопла. Насколько понятен интерфейс оператору со средним техническим образованием. Китайские инженеры это усвоили. Их последние модели стали куда более ?дружелюбными? к пользователю.

Помню, как на одном предприятии по производству кухонных моек из нержавейки пытались заменить аргонно-дуговую сварку на лазерную для филёнок. Скорость выросла в разы, но появились микротрещины на изгибах. Стали разбираться. Оказалось, проблема в последовательности швов и тепловых деформациях. Пришлось перепрограммировать робота так, чтобы он варил швы в определённом порядке, с паузами для остывания. Это не было прописано в инструкции к лазеру. Это была чистая технологическая находка на месте. Таких историй — тысячи.

Поэтому, отвечая на вопрос ?как развивает?, я бы сказал так: Китай развивает лазерную сварку не в идеальных лабораториях, а в шумных, запылённых цехах. Через решение конкретных проблем заказчика, через бесконечные эксперименты и прагматичные, иногда неэлегантные, но работающие решения. И главный показатель этого развития — не тонны проданных аппаратов, а то, что всё больше китайских заводов, делающих продукцию для всего мира, уверенно ставят лазерный шов на свои самые ответственные узлы.