Продукция

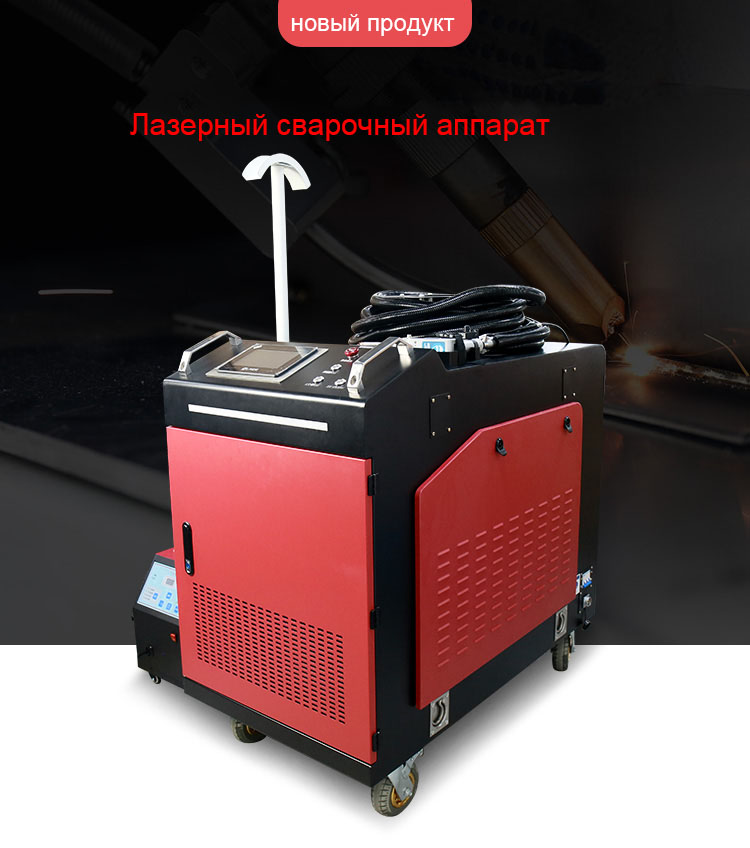

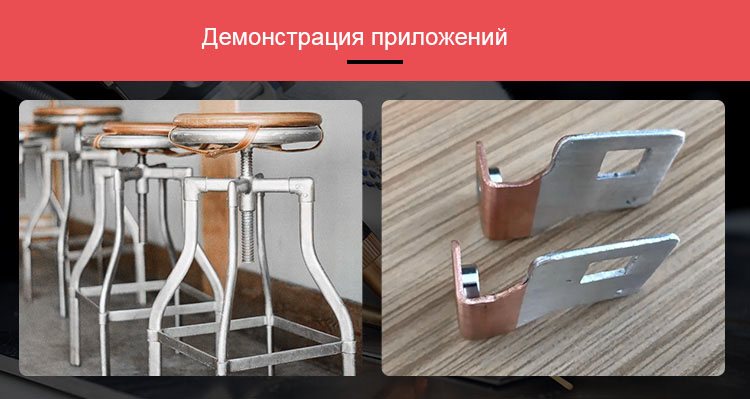

Сварка рамы автомобиля Сварка нержавеющей стали Лазерный сварочный аппарат 2000 Вт Различные методы сварки

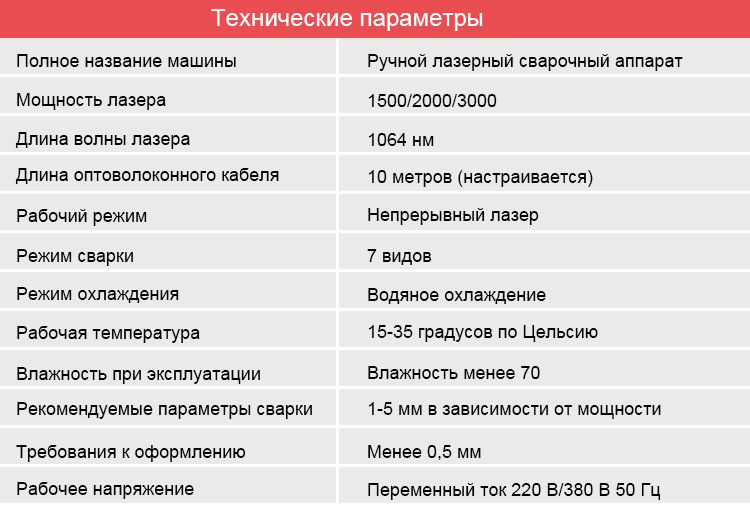

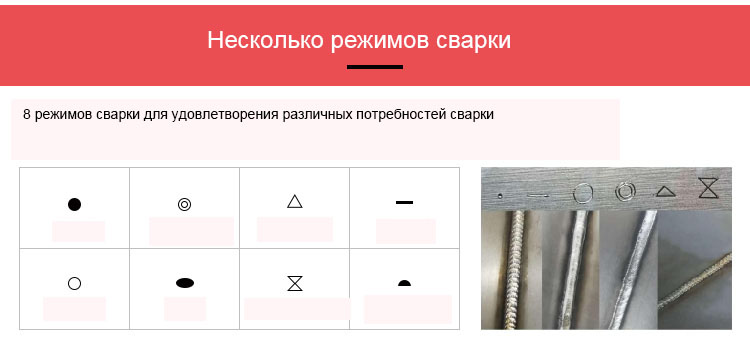

Модернизация основных технологий 1. Двухрежимный процесс сварки Сварка теплопроводностью: подходит для сварки тонких пластин (0,51 мм), за счет точного управления плотностью энергии лазера (104 ~ 106 Вт/см²) достигается низкий уровень тепловложения и гладкие сварные швы, что снижает необходимость...

Описание

маркер

использовать:

Сварка рамы автомобиля Сварка нержавеющей стали Лазерный сварочный аппарат 2000 Вт Различные методы сварки

Модернизация основных технологий

1. Двухрежимный процесс сварки

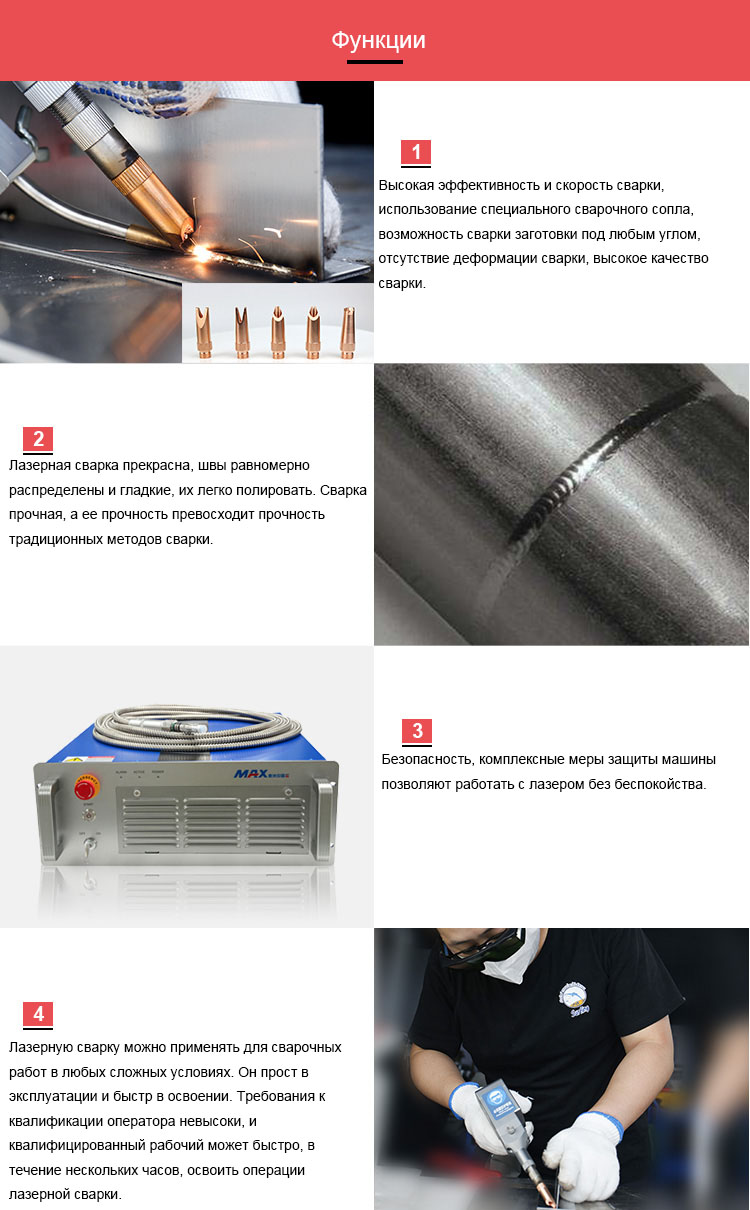

Сварка теплопроводностью: подходит для сварки тонких пластин (0,51 мм), за счет точного управления плотностью энергии лазера (104 ~ 106 Вт/см²) достигается низкий уровень тепловложения и гладкие сварные швы, что снижает необходимость в последующей шлифовке.

Глубокая сварка плавлением: плотность мощности достигает 105 ~ 107 Вт/см², а «эффект точечного отверстия» используется для формирования глубокого и узкого сварного шва (соотношение глубины к ширине может достигать 10:1). Подходит для толстых пластин (например, углеродистой стали толщиной 8 мм) и сварки многослойных материалов. Зона термического влияния чрезвычайно мала, а скорость деформации составляет менее 30% от традиционной сварки.

2. Интеллектуальная система управления параметрами

Динамическая регулировка расфокусировки: оптимизируйте морфологию расплавленной ванны с помощью режима положительной/отрицательной расфокусировки. Положительная дефокусировка (фокальная плоскость перемещается вверх) подходит для тонких материалов, а отрицательная дефокусировка (фокальная плоскость перемещается вниз) увеличивает глубину плавления и адаптируется к сложным рабочим условиям.

Управление формой импульса и шириной импульса: для материалов с высокой отражательной способностью (таких как алюминий и медь) форма импульса оптимизируется для снижения потерь энергии на отражение, а подвод тепла уравновешивается регулировкой ширины импульса (50~200 мкс) для предотвращения образования пор и трещин.

3. Улучшенная адаптивность материала

Обработка материалов с высокой отражательной способностью: для алюминиевых и медных сплавов, оснащенных специальным модулем предварительного нагрева и защитой инертным газом (аргон/азот опционально) для снижения пористости и повышения плотности сварного шва.

Сварка разнородных металлов: состав сварного шва регулируется с помощью процесса заполнения проволокой (с помощью устройства подачи проволоки), поддерживая комбинации нержавеющей стали, углеродистой стали, медной стали и т. д., для решения проблемы растрескивания под напряжением, вызванной различиями в коэффициентах теплового расширения.

Industry pain point solutions

1. Automobile manufacturing

Lightweight body welding: The aluminum alloy battery tray and frame are deep-melting welded, with a weld strength of 90% of the parent material and a heat-affected zone of only 0.2mm, avoiding the deformation problem of traditional arc welding.

Precision parts repair: surface defect repair of mold steel (such as H13, 718), reduce thermal damage to the substrate through low heat input conduction welding, and extend the life of the mold.

2. Electronics and medical devices

Micro welding capability: lap welding of thin plates below 0.5mm, with a penetration accuracy of ±0.05mm, suitable for sensor and circuit board brazing to avoid damage to thermal sensitive components.

3. Aerospace

Titanium alloy and high-temperature alloy welding: continuous wave laser combined with laminar shielding gas to achieve oxidation-free welds, meeting aviation-grade fatigue and corrosion resistance standards.

Intelligent configuration and reliability

1. Industrial-grade water cooling system

Dual-circulation water cooling module (water temperature accuracy ±1℃) ensures continuous operation of lasers and optical components at 40℃, and extends the life of core components to 60,000 hours.

2. Human-computer interaction optimization

The 7-inch touch screen has a built-in material process database, with 20+ welding parameter templates preset for carbon steel, stainless steel, etc., supporting real-time power, frequency, and defocus adjustment to lower the operating threshold.

3. Quality monitoring integration

Optional weld tracking sensor (laser vision or infrared monitoring) can provide real-time feedback on the molten pool status, automatically compensate for beam offset, and reduce the defective rate to less than 0.5%.

Service and warranty

24-month whole machine warranty: lifelong maintenance of core components such as laser source and galvanometer.

Comes with a professional tool kit: including anti-adhesion copper nozzle (3 specifications), wire feeder, protective glasses and “Laser Welding Process Manual” (covering material parameters and case library).

Why choose MRJFLW2000C?

Process compatibility: supports heat conduction welding, deep melting welding, and composite welding (laser + MIG), adapting to the full scene requirements from 0.5mm precision parts to 8mm structural parts.

Cost advantage: Compared with electron beam welding, it does not require a vacuum environment, saves 40% energy compared to traditional

welding, and reduces comprehensive operation and maintenance costs by 35%.

Consult now: Get customized welding solutions and technical white papers for the industry, and start the era of zero-defect production!

✅ Click to inquire | 📞 86-13550287639 | 📧 Jonhny@mrj-lasermark.com